| |

musor-com.ru |

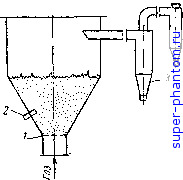

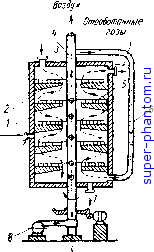

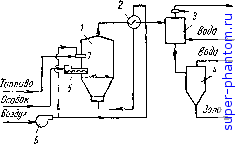

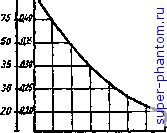

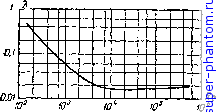

Архитектура -> Канализация. Охрана окружающей среды принципиальная схема многоподовой печи приведена на рис. 4.75. Корпус печи выполнен в виде стального цилиндра диаметром I-7 м, внутренняя поверхность которого футерована огнеупорным материалом. Печь имеет от 4 до И горизонтальных огнеупорных подов, расположенных один под другим. К вертикальному вращающемуся валу над каждым подом прикреплены радиальные скребковые мешалки. Осадок подается через загрузочное устройство на верхний под, перемешивается мешалками, сдвигается ими к центральному отверстию пода и попадает на нижележащий под. Перемещение осадка по это-   Топпивс Рис. 4.74. Схема сушилки с кипящим слоем инертного носителя I - газораспределительная опорная решетка; 2-форсунка; 3-циклон Рис. 4.75. Схема многопо-довой печи для сжигания осадка / - корпус печи; 2 - огнеупорный под; 3-загрузочное устройство; 4 - вращающийся вал; 5 - скребковые мешалки; б-рециркуляционный трубопровод; 7 - выгрузочное отверсти-е; S - воздуходувка му поду идет в противоположном направлении. На следующий под осадок попадает через кольцевое отверстие, расположенное по периферии пода. На верхних подах происходит сушка осадка, в результате которой влажность его с 70-80% снижается до 40-50%. В средней зоне печи при подаче избыточного (до 50%) объема воздуха, а при необходимости и топлива происходит сгорание осадка. Температура в этой зоне достигает 770-925° С. Воздух нагнетается воздуходувкой через вал, благодаря чему последний предохраняется от перегрева. По рециркуляционному трубопроводу нагретый примерно до 200° С воздух возвращается в зону сгорания. Такая циркуляция воздуха исключает необходимость его подогрева. На нижних подах образовавшаяся при сгорании осадка зола охлаждается и через выгрузочное отверстие выпускается в зольный бункер. Отработанный газ с температурой 370-425° С после очистки в мокрых скрубберах выбрасывается в атмосферу. Многоподовые печи надежны в эксплуатации и просты по конструкции. К числу их недостатков следует отнести высокую строительную стоимость и большие размеры. Принципиальная схема установки для сжигания осадка в реакторе с кипящим слоем приведена на рис. 4.76. Обезвоженный осадок шнековым питателем подается в кипящий слой инертного носителя - силикатного песка. Псевдоожиженный слой образуется при продувании через слой песка горячего воздуха. Сжигание ведется при небольшом (10-20%) избытке воздуха. При пуске установки и сжигании малокалорийных осадков в реактор подают газообразное топливо. В кипящем слое при температуре около 750° С,происходит интенсивное перемеши-  вание осадка и песка. Частицы осадка измельчаются за счет соударения и взаимного трения с частицами инертного носителя. Происходит прогрев осадка, испарение влаги, сгорание горючих компонентов. В отличие от многоподовых печей в реакторе с кипящим слоем не предусмотрены устройства для удаления золы. Образовавшаяся зола, состоящая из пылевидных частиц, выносится из реактора потоком газов и улавливается в мокром скруббере. Принимается такая скорость газового потока, которая обеспечивает вынос только легкой фракции золы; более тяжелые частицы остаются в реакторе до тех пор, пока не будут достаточно измельчены. в атмосфер!/ Рис 4 76 Схема установки для сжигания осадков сточных вод в кипящем слое 1 - реактор с кипящим слоем, 2-теплообменник, 3 -мокрый скруббер, 4 - гидроциклоя; 5 -дутьевой вентилятор, 6-загрузочрое устройство - шнековый питатель; 7 - пусковая форсунка Реакторы с кипящим слоем находят все более широкое применение для сжигания различных осадков. Обеспечивая высокую эффективность процесса, эти установки отличаются компактностью и простотой эксплуатации. Их достоинством является также возможность полной автоматизации процесса. § 105. ПЕРЕКАЧКА ОСАДКА В ряде случаев возникает необходимость передавать сброженный или сырой осадок до его обезвоживания на довольно большое расстояние от очистной станции. Перекачивают его по напорным трубопроводам, так как этот способ транспортирования является наиболее дешевым и гигиеничным. Ил представляет собой структурную двухфазную жидкость; гидравлический режим движения ее по трубам может отличаться от режима движения чистой или сточной воды. Наиболее важными характеристиками движения ила в трубах являются крупность частиц, влажность, зольность, температура и вязко-пластичные свойства. Осадки сточных вод, как и некоторые другие массы (торфяная гидромасса, меловые суспензии, угольная гидромасса, строительные растворы и т. п.), относятся к структурным или пластичным телам. Они занимают промежуточное положение между вязким и упругим телом. Течение осадков сточных вод подчиняется закону Шведова - Бин-гама т = r]du/dr+ То, где т- касательное напряжение; ц - коэффициент вязкости; V- средняя скорость течения; г - внутренний радиус трубы; Тр - динамическое сопротивление сдвигу. Вязкость и- динамическое сопротивление сдвигу осадка сточных вод зависят от его влажности (рис. 4.77). При малых скоростях движения осадков сточных вод в трубах потери напора значительно превышают потери напора при движении одно- родных жидкостей, при больших скоростях эти потерн близки по величине. Для оценки характера и закономерностей течения вязкопластичных жидкостей, таких как глинистые растворы, меловые суспензии, торфяная гидромасса, осадки сточных вод и др., пользуются критериями подобия. г П   90 92 9k 36 97 Влажность осайка,*А Рис. 4.77. Зависимость вязкости и динамического сопротивления сдвигу осадка от его влажности (по данным Ю. М. Ласкова) Рис. 4.78. Зависимость коэффициента сопротивления Х от обобщенного критерия Рейнольдса Re* Обобщенный критерий подобия течения вязко-пластичных жидкостей записывается в следующем виде: Re* = л . jL isL pud 6 (4.123) где Re* - обобщенный критерий Рейнольдса; р - плотность массы; V - скорость движения массы; d - диаметр трубопровода., Заметим, что при то = 0 критерий Re* переходит в обычный 1фите-рий Re. На рис. 4.78 приведена зависимость коэффициента сопротивления трения к от обобщенного критерия Рейнольдса Re*. Из этого графика следует: 1) при движении осадков в трубах наблюдаются два режима - структурный и турбулентный; переход от структурного режима к турбулентному происходит при Re*p =2000...5000; 2) при структурном режиме коэффициент Х может определяться по формуле к = 64/Re*; 3) при турбулентном режиме коэффициент % практически не зависит от величны Re*; потери напора при движении осадков и однородных жидкостей практически одинаковы и коэффициент может быть определен по любой квадратичной формуле, используемой при расчете канализационной сети. Для определения потерь напора hn в илопроводе при любом режиме течения следует пользоваться формулой Дарси - Вейсбаха: "==T2g где Я - коэффициент сопротивления трения по длине, определяемый для различных режимов течения по-разному; / - длина илопровода; 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 [ 102 ] 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 |